Basic Corrosion

BASIC

CORROSION

Kami mendapatkan kesempatan untuk

mengikuti kuliah tamu yang diisi oleh pembicara dari Total, yaitu Bapak Deden

Supriyatman. Beliau adalah salah satu alumni ITB yang sekarang menjadi Total

Professor dan prenseted papers di Indonesia dan overseas. Pada saat kuliah

tamu, beliau membawakan materi mengenai dasar korosi.

Kegunaan

memanage korosi adalah memastikan integritas fasilitas, meminimalkan dampak HSE

karena korosi kegagalan, meminimalisir kerugian produksi, mengurangi biaya

operasi, dan berkontribusi pada pembangunan berkelanjutan. Korosi sangat

merugikan struktur bangunan, maka dalam membangun struktur perlu memperhatikan

standar-standar yang dipakai untuk meminimalkan terjadinya korosi tersebut.

Korosi tidak dapat dihindari karena struktur akan terus menerus mengalami

reaksi dengan senyawa pembuat korosi seperti CO2 dan senyawa

lainnya.

Biaya

korosi pada industry minyak dan gas

·

7-10 % dari CAPEX

·

5-15 % untuk OPEX

·

~30% dari kegagalan

akibat korosi

·

~70% disebabkan oleh

internal korosi

·

~50% dari internal korosi

disebabkan oleh CO2

Untuk

memperlambat korosi yang disebabkan oleh CO2 bisa dilakukan dengan

menambah basa lemah supaya kesetimbangan bias bergeser ke kanan, dengan

demikian CO2 akan lebih terurai dengan lebih cepat.

Biaya

korosi:

1 1. Direct

Cost

·

Biaya untuk desain,

manufaktur, dan konstruksi. Terdiri dari pemilihan material, coating, inhibitor, proteksi katodik, dan lain lain

· Biaya untuk manajemen.

Terdiri dari inspeksi, perbaikan, perawatan, memonitor, dan lain- lain

2 2. Indirect

Cost

Termasuk

produktivitas yang hilang dikarenakan kegagalan, litigasi, dan lain-lain.

Korosi

terjadi di semua industry, tidak hanya pada industry minyak dan gas.

Sel

Daniel :

Korosi

adalah fenomena dari elektrokimia

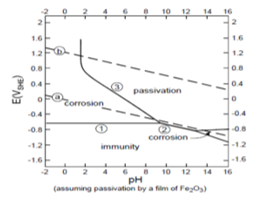

Definisi

korosi dalam ISO 8044: korosi adalah interaksi kimia-fisik diantara logam atau

alloy dengan lingkungannya, memicu untuk degradasi dari fungsi system

direpresentasikan dari logamnya (logamnya rusak atau patah) atau dari

lingkungannya (terkontaminasi atau tidak)

Korosi

mempengaruhi reaksi elektrokimia yang terdiri dari

·

Oksidasi : kehilangan

electron

·

Reduksi : mendapatkan

electron

Korosi

sendiri memiliki banyak tipe, seperti Uniform Attack General Corrosion,

Galvanic Corrosion Dissimilar Metal, Crevice Corrosion, Pitting, Intergranular

Corrosion, Selective Leaching Dezincification of brass, Erosion Corrosion,

Stress Corrosion, Microbiologically Influenced Corrosion, dan Top of Line

Corrosion.

Parameter

untuk masa layak pakai pipeline adalah Corrosivity, Bottom line corrosion (BLC), Top

of the line corrosion (TLC), Remaining corrosion allowance, Efficiency of

chemical treatment (corrosion inhibitor). Untuk melihat adanya korosi, kita

memiliki beberapa metode, yaitu Electrical Resistance (ER Probe) Monitoring,

Electrochemical Methods (LPR), Hydrogen Monitoring, Non-Destructive Testing

(NDT), Chemical Analysis Technique, dan Weight Loss Coupons. Cara untuk

mengontrol risiko korosi adalah dengan Corrosion Management Plan, Inspection

Management Plan, Integrity Management Plan, dan Verification of the Offshore

Assets or Drilling Fleets.

Comments

Post a Comment