Baja

Bijih besi pada umumnya adalah besi oksida:

–hematit fe2o3

–magnetit fe3o4

–limonit fe2o3.xh20

Bijih besi

Hematit adalah bijih besi yang

paling banyak dimanfaatkan karena kadar besinya tinggi, mencapai 66%, dan kadar

kotorannya relatif rendah. Pada tahap selanjutnya hematit ini akan dimasukkan

ke dalam blast furnace, yaitu tungku besar yang berfungsi melebur biji besi

pada tahap awal.

PROSES PEMBUATAN BAJA

Prinsip proses reduksi untuk

mengubah besi oksida menjadi besi:

2c + o2 ==> 2co

fe2o4, fe3o4 + co ==> fe + co2

secara tradisional, bahan baku

untuk menghasilkan gas reduktor karbon monoksida adalah arang atau batubara

dewasa ini sekitar 80% baja

dihasilkan dengan melewati jalur tanur tinggi (blast furnace),

sedangkan 20% sisanya melalui

jalur reduksi langsung (direct reduction).

Ilustrasi rute pembuatan baja

Jalur reduksi langsung

• proses reduksi langsung dapat

menggunakan reduktor yang berasal dari gas alam.

• proses direct reduction ini

digunakan di pt krakatau steel.

• bahan baku:

– pelet bijih besi

–gas alam

• gas alam (ch4 – metana) yang

dipanaskan sampai suhu sekitar 900oc di reaksikan dengan air (h2o) dengan

katalis ni akan berubah menjadi gas h2 dan co.

• keduanya merupakan gas

reduktor yang akan yang akan mengikat dan mengambil oksigen dari bijih besi:

• fe2o4, fe3o4 (s) + co(g) +

h2(g) => fe (s) + co2 (g) + h2o (g)

•dengan demikian pelet bijih

besi berubah menjadi besi spons, tetap dalam keadaan padat berbentukk butiran

(pellet).

•besi spons memiliki kadar

karbon yang terlalu tinggi (untuk baja) dan unsur pengotor.

•selanjutnya besi spons

(ditambah bahan baku lainny: oksigen, batu kapur dan unsur-unsur paduan)

dilebur di tungku busur listrik atau e.a.f. (electric arc furnace) menjadi baja

cair.

•baja cair dituang dengan

proses pengecoran kontinu menjadi billet dan slab.

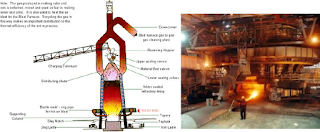

Jalur blast furnace

•teknologi blast furnace atau

hoogoven atau tanur tinggi saat ini adalah hasil perkembangan sejak abad 14.

•teknologinya sudah matang,

produktivitasnya sangat tinggi.

BIJIH BESI, KOKAS, BATU KAPUR DAN UDARA PANAS DIPADU DALAM BLAST

FURNACE

Blast Furnace

•Hematit akan dimasukkan ke

dalam blast furnace, disertai denganbeberapa bahan lainnya seperti kokas

(coke), batu kapur(limestone), dan udara panas. Bahan baku yang terdiri dari

campuran biji besi, kokas, dan batu kapur, dinaikkan ke puncakblast furnace

yang tingginya bisa mencapai 60 meter.

•Setelah bahan-bahan dimasukkan

ke dalam blast furnace, lalu udara panas dialirkan dari dasar tungku dan

menyebabkan kokas terbakar sehingga nantinya akan membentuk karbon monoksida

(CO). Reaksi reduksi pun terjadi, yaitu sebagai berikut :

Fe2O3 + 3CO → 2Fe + 3CO2

•Maka didapatlah besi (Fe) yang

kita inginkan. Namun besi tersebut masih mengandung karbon yang cukup banyak

yaitu 3% – 4,5%, padahal besi yang paling banyak digunakan saat ini adalah yang

berkadar karbon kurang dari 1% saja. Besi yang mengandung karbon dengan kadar

>4% biasa disebut pig iron.

•Batu kapur digunakan sebagai

fluks yang mengikat kotoran-kotoran yang terdapat dalam bijih besi.

•Perlu diperhatikan bahwa bijih

besi yang akan dimasukkan ke dalam blast furnaceharuslah digumpalkan terlebih

dahulu.

•Hal tersebut berguna agar

aliran udara panas bisa dengan mudah bergerak melewati celan-celah biji besi

dan tentunya akan mempercepat proses reduksi.

Reaksi kimia pada tanur tinggi

(blast furnance)

•Bahan baku :

–bijih besi

–kokas

–batu kapur

–udara

•pembakaran kokas mempunyai dua

fungsi:

–menghasilkan panas

–pembakaran tidak sempurna

menghasilkan gas karbon monoksida sebagai reduktor.

•batu kapur berfungsi untuk

mengikat kotoran pada besi cair menjadi terak (slag) yang terapung diatas besi

kasar cair.

•hasil blast furnace:

• besi kasar cair (molten iron)

•besi kasar segera dikirim dan

dimasukkan ke conveter di b.o.f. (basic oxygen furnance) atau bos (basic oxygen

steelmaking).

Konversi besi ke baja

•kedalam bof dimasukkan:

–besi kasar cair

–baja bekas (steel scrap)

–oksigen

–batu kapur

–unsur-unsur paduan: fe-mn,

fe-si, fe-cr, fe-ni, dst.

•penambahan oksigen (dengan

oxygen lance) adalah untuk mengurangi kadar karbon hingga mencapai yang

dikehendaki.

•batu kapur mengikat kotoran

menjadi terak.

•sesudah komposisi kimia tepat

seperti yang diminta (sample diperiksa dengan spektrometer), baja cair

dipindahkan ke ladle.

Kegiatan utama dalam bof

EAF hanya memakai cold scrap

metal.

Proses utk membuat baja mutu

tinggi

Proses EAF

Secondary steel making

•Ekstra Treatment sesuai mutu

beton yang diinginkan

•Bisa ditambah argon, injeksi

powder atau wire, vacuum atau pemanasan tambahan

•Mengurangi kadar hidrogen dan

sulfur

•Penuangan baja cair dapat dilakukan

dengan dua cara:

–dalam bentuk balok baja

(ingot)

–menjadi slab atau billet

dengan proses cor kontinu (continuous casting)Continuous Casting (Cor

Kontinyu)

KLASIFIKASI &

STANDARD

Jenis baja dikelompokkan sbb:

- baja karbon (plain carbon

steel)

Low carbon steel : c < 0,25%

Medium carbon steel : c = 0,25 =

0,5%

High carbon steel : c > 0,5%

- baja paduan (alloy steel)

Low alloy steel : e unsur-unsur

paduan < 8%

High alloy steel : e

unsur-unsur paduan > 8%

Standard yang banyak dipakai

dalam perdagangan / industri baja adalah:

AISI = American Iron &

Steel Institute

SAE = Society of Automotive

Engineers

ASME = American Society of

Mechanical Engineers

ASTM =American Society for

Testing And Materials

DIN = Deutsche Industrie Normen

JIS = Japanese Industrial

Standard.

Klasifikasi / standard baja

dibuat menurut hal berikut:

1.proses pembuatan / bentuk

produk

Contoh: plate, sheet, forgings,

wire, pipe, dst.

2.kekuatan:

Contoh:

DIN ST.50 :TENSILE STRENGTH

> 50 KGFNINI2

JIS SS 41 : TENSILE STRENGTH >

41 KGF/MM2

API 5L - 65 X : YIELD STRENGTH

> 65 KSI

3.komposisi kimia:

Contoh:

DIN 25CrMo4

JIS S45C

AISI/SAE 4130

AISI 304

4.nomor standard tanpa pola

tertentu:

Contoh:

ASTM A 106: SEAMLESS PIPE

ASTM A 210: SEAMLESS TUBE FOR

BOILER AND SUPERHEATER

Standard AISI / SAE membuat

klasifikasi baja secara komprehensif berdasarkan komposisi kimia:

Pada dasarnya baja karbon

dan baja. Paduan rendah diberi kode klasifikasi 4 digit.

Digit ke 1 & 2 menyatakan

kelompok / jenis paduan

Digit ke 3 & 4

menyatakan kadar karbon nominal.

sumber :

•Karl-Heinz Brensing, “Steel

Tube and Pipe Manufacturing Processes” Düsseldorf

•Wisnu Mustapha “Steel and

welding for offshore structures”, Slide KU-KL, March 20, 2009

•Zulfiadi Zulhan “Metallurgy of

Iron and Steelmaking“, MG-4113 Slide, 2009

•Zulfiadi Zulhan et. Al. “

Pembuatan Baja Tahan Karat dengan Rute Dupleks AOD: Aspek Teknologi dan

Ekonomi“ Researchgate, 2011

•Mardjono Siswosuwarno,”Logam

dan paduannya”, MT-1201 Note, 2005

•http://www.steelconstruction.info

x

Comments

Post a Comment